数字化智能工厂MES一体化解决方案

随着第四次工业革命的深入推进,制造业正迎来数字化转型的关键时期。数字化智能工厂MES(制造执行系统)作为连接企业计划层与控制层的重要桥梁,已成为提升生产效率、优化资源配置、实现精益制造的核心引擎。本文将围绕MES数字化一体化解决方案,系统阐述其项目愿景、业务蓝图、核心功能、子系统架构、实施方法及信息系统集成服务等方面内容。

一、项目愿景

项目旨在构建一个高度集成、数据驱动、智能决策的数字化制造平台。通过MES系统的全面部署,实现生产过程的透明化、管理精益化、决策智能化,最终达成以下目标:

- 生产效率提升20%以上

- 产品不良率降低15%

- 运营成本减少10%

- 订单交付准时率超过98%

- 建立数字化、智能化的持续改进机制

二、L1-L5级业务蓝图

基于工业4.0和智能制造标准架构,我们设计了五层业务蓝图:

- L1(设备层):通过物联网技术实现设备数据采集与监控

- L2(控制层):PLC/SCADA系统实现实时过程控制

- L3(执行层):MES系统核心功能,实现生产调度、质量管理和物料追踪

- L4(计划层):ERP系统实现资源计划与业务管理

- L5(决策层):BI系统提供数据分析与决策支持

三、MES核心功能

- 生产调度管理:基于有限产能的智能排程

- 工艺管理:数字化工艺文件管理与版本控制

- 物料管理:精细化的物料追踪与消耗控制

- 质量管理:全过程质量数据采集与分析

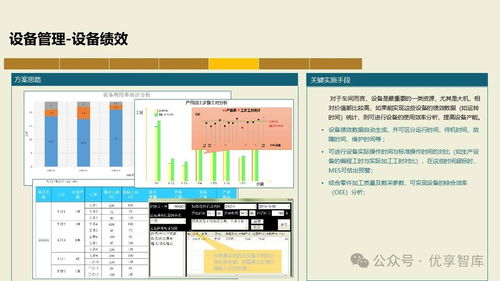

- 设备管理:设备状态监控与预防性维护

- 人员管理:劳动力效率分析与技能管理

- 数据采集:实时生产数据自动采集

- 绩效分析:KPI指标实时监控与分析

四、MES九大子系统

- 生产管理子系统

- 质量管理子系统

- 物料管理子系统

- 设备管理子系统

- 人员管理子系统

- 工艺管理子系统

- 数据采集子系统

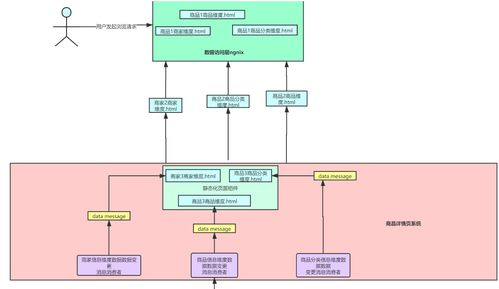

- 追溯管理子系统

- 报表分析子系统

五、实施方法

采用分阶段、标准化的实施方法论:

- 现状调研与需求分析(2-4周)

- 方案设计与系统配置(4-6周)

- 系统测试与用户培训(3-4周)

- 试点运行与优化(4-8周)

- 全面推广与持续改进(8-12周)

六、信息系统集成服务

提供全方位的系统集成解决方案:

- 与ERP系统集成:实现计划与执行的闭环管理

- 与PLM系统集成:确保工艺数据的一致性

- 与WMS系统集成:优化物料配送流程

- 与QMS系统集成:强化质量管控体系

- 与自动化设备集成:实现底层数据自动采集

- 与BI系统集成:提供可视化决策支持

通过上述完整的数字化解决方案,企业能够构建起一个高效、透明、智能的制造执行体系,为智能制造转型升级提供强有力的支撑。该方案不仅着眼于当前生产管理的优化,更为企业未来的数字化发展奠定了坚实基础。

如若转载,请注明出处:http://www.juzhe675.com/product/23.html

更新时间:2026-02-24 16:19:19