揭秘华为数字化“双胞胎”工厂 信息系统集成服务的革命性实践

在数字化转型浪潮席卷全球制造业的今天,华为作为全球领先的信息与通信技术(ICT)解决方案提供商,不仅将前沿技术赋能千行百业,更将其应用于自身的生产制造环节,打造了业界瞩目的数字化“双胞胎”(Digital Twin)工厂。这不仅是生产流程的升级,更是信息系统集成服务(ISIS)在工业领域的一次深度实践与革命性展示。

一、 何为“双胞胎”工厂?

数字化“双胞胎”工厂,即通过物联网(IoT)、大数据、云计算、人工智能(AI)和5G等尖端技术,在虚拟数字世界中构建一个与物理工厂完全对应、实时同步、高度仿真的“镜像”工厂。这个数字孪生体能够映射物理工厂从设备、产线到整个运营系统的全貌,实现虚实融合、实时交互与智能决策。

二、 华为的实践:从集成到融合

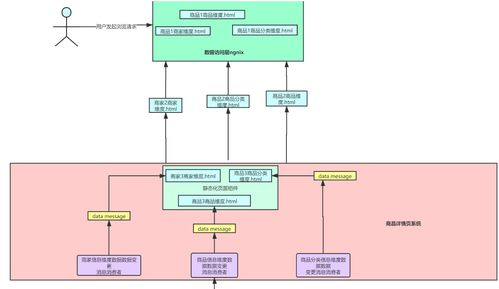

华为的“双胞胎”工厂建设,核心在于其深厚的信息系统集成服务能力。这并非简单地将各类IT系统(如ERP、MES、SCM)与OT系统(工业控制系统、设备)连接起来,而是实现更深层次的“数据融合”与“业务智能”。

- 全要素数字化与连接:工厂内的每一台设备、每一个物料、每一道工序乃至每一位员工,都被赋予唯一的数字身份。通过海量的传感器和5G网络,物理世界的实时状态(如设备振动、温度、生产节拍)被高速、低延迟地采集并同步至数字世界。

- 统一的数据平台与模型驱动:华为构建了强大的工业互联网平台作为“数字大脑”,集成了来自研发、生产、供应链、物流等各环节的数据。基于统一的数字模型(如产品模型、工艺模型、工厂布局模型),数字孪生体能够进行高保真的仿真模拟。

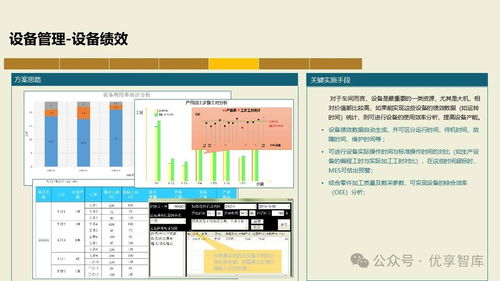

- 智能分析与决策闭环:在数字世界中,AI算法对实时和历史数据进行分析,实现预测性维护(提前预警设备故障)、工艺参数优化、生产排程动态调整、质量缺陷根因分析等。形成的优化决策指令,可反向精准地控制物理工厂的执行,形成一个“感知-分析-决策-执行”的自主优化闭环。

三、 信息系统集成服务的关键价值

通过构建“双胞胎”工厂,华为的信息系统集成服务释放出巨大价值:

- 效率跃升:生产规划可在数字空间先行模拟验证,大幅缩短新产品导入周期;生产流程动态优化,设备综合效率(OEE)显著提升。

- 质量变革:实现从“事后检测”到“事前预测与事中控制”的质量管理变革,产品良率得到根本性保障。

- 柔性生产:能够快速响应市场变化和个性化定制需求,通过数字仿真快速重组产线,实现“一条产线,千种产品”的柔性制造能力。

- 成本与风险控制:预测性维护减少了非计划停机损失;能源消耗被精准监控与优化;人员在虚拟环境中进行培训和操作演练,极大降低了安全风险与试错成本。

- 创新孵化器:数字孪生体成为新产品、新工艺、新模式的“试验场”,加速技术创新和知识沉淀。

四、 启示与展望

华为数字化“双胞胎”工厂的成功,为制造业数字化转型提供了可借鉴的范式。它揭示出,未来的信息系统集成服务已超越传统的“系统连通”,迈向以数据为核心、以模型为驱动、以智能为目标的“全生命周期服务”。其核心在于构建一个能够自我学习、自主优化的“活”的生态系统。

随着AI大模型、边缘计算、虚实交互等技术的进一步成熟,数字孪生将更加逼真、智能和普及。华为的实践不仅强化了其自身供应链的韧性与竞争力,更通过将这套方法论与解决方案对外赋能,正在推动整个制造业向更高效、更智能、更绿色的“未来工厂”迈进。数字化“双胞胎”,正从华为的工厂中走出,成为重塑全球工业面貌的关键力量。

如若转载,请注明出处:http://www.juzhe675.com/product/25.html

更新时间:2026-02-24 00:59:40